Остальные видео в Как это сделано

Обзор нашей дачной столярной мастерской

Я решил поделится здесь организацией нашей домашней и совсем не коммерческой столярной мастерской, которой пользуется только мой отец и я. Начали обустраивать её мы лет 5 назад. Делаю я это с двумя целями, во-первых, поделится своими, во многом нахватанными в разных местах, идеями по её организации, а во-вторых, получить конструктивную критику и, мало ли, интересные соображения.

Первым делом надо сказать, что имеющаяся площадь – 25 кв. м плюс кладовая около 4 кв. м не позволяет организовать полноценную мастерскую, чтобы каждый станок имел бы вокруг достаточно места для удобства всех операций, может это и возможно, но я пока не понял как. Кроме этого, помещение находится в подвале, попасть туда можно только по лестнице, что тоже накладывает определенные ограничения. И поэтому все, что есть в мастерской на колесах. Это или неплохие колеса со стопорами, или, в случае с тяжелым оборудованием или с тем, которому даже гипотетическая подвижность скажется серьезно на безопасности, используются колеса с выдвижными опорами.

Мастерская представляет собой вытянутое в плане помещение с расширением в одном из концов. Все оборудование на схеме, кроме рейсмуса, стоит так, что возможно работать с небольшими заготовками, но почти всегда я переставляю все в такой конфигурации, которая для выполняемой операции максимально удобна. В этом случае не используемые станки разбегаются по стенам или прячутся в углах, а нужные встают в технологическую цепочку. Не все, что есть на этом плане куплено и реализовано, еще нет токарного станка, не доделан классический верстак, не сделана тумба для торцовочной пилы и не закончена столешница с раковиной и место для точила в кладовой.

Так же сейчас в мастерской намного теснее, чем на плане, так как лежит листов 30 еще не раскроенной фанеры.

Более детальный рассказ начну с общих вопросов.

Во-первых – стружкоудаление. Одним из первых был куплен стружкоотсос JET DC-900A, вот такой.

По мне очень неплохая штука, с одним инструментом работает идеально, подключать одновременно несколько используя заслонки я не пробовал, но думаю будут потери всасывания, поэтому решил, что буду использовать его мобильным, ставя там, где он нужен. Но я его модифицировал.

Сварил более высокий металлический каркас на колесах. За счет более высокой посадки влез циклон с бочкой и есть место для небольшого циклона для пылесоса, который я еще не установил на место, он будет стоять на верху, а с циклоном я его соединю разводкой из канализационных труб и фитингов.

В итоге должен получится передвижной модуль с стружкоотсосом и пылесосом, каждый с циклоном. По мне это хорошо, так как некоторому инструменту, ленточной пиле или фрезерному столу, неплохо подсоединять и то и то в разные точки (у фрезерного стола, например, в упор – стружкоотсос, а пылесос к самом фрезеру снизу), и тогда стружки и пыли будет намного меньше. По моим наблюдениям с циклоном стружкоотсос стал работать эффективнее, и пока ведро не заполнено, в пакет ничего видимого вообще не попадает. На ведре высверлил и заклеил плотной пленкой смотровое окошко. Так намного удобнее, чем очищать пакет постоянно и чистить верхний мешок от стружки всех размеров. Циклоны покупал в магазине «ВсеЦиклоны.рф», для стружкоотсоса - GT500, для пылесоса(ов) – GT320K. На фото видно, что к конструкции на петлях приварена консоль, это будет выдвижная «рука», чтобы можно было выставлять, например, над циркулярной пилой шланг и собирать мелкую пыль, идею такой «руки», только огромной, я подглядел тут:

Это не единственное, что чистит воздух, еще в центре помещения висит самая маломощная система фильтрации от JET – AFS-400, но для моего объема явно достаточно.

Я вполне осознанно не стал пытаться сам сделать что-то подобное на вентиляционных вентиляторах из Леруа и фильтрах от Камаза, так как знаю, что бытовой вентилятор при таком использовании не сравнится с центробежной улиткой, а улитка достаточной мощности будет стоит чуть меньше, чем это устройство. На мой взгляд очищает эффективно, в помещении стало чище и свежее, но все равно почти все операции делаю в респираторе с фильтрами FFP3.

На этом же фото можно увидеть, как организована вытяжная вентиляция. Видно две трубы с грибками, которые приходят из кладовой, а там стоят канальные вентиляторы. Так же есть третья труба, которая заходит в основное помещение решеткой, она без принуждения и для постоянного проветривания. Зимой я закручиваю грибки почти полностью, если не нужно быстрого проветривания, так как оно и так дико сифонит, летом в помещении просто прохладно и свежо.

Чистый воздух попадает в помещение через приточную вентиляцию, которая заходит через два прямоугольных канала с противоположной стороны над входом в следующее помещение. Решетку тут еще не поставил.

В итоге и зимой и летом вентиляции хватает, чтобы за два-три часа выветрить все запахи после работы краскопультом с акриловыми лаками или красками, правда какой-то ядреный химический промышленный лак, которым я покрывал стяжку в техподполье по соседству, не выветривался дня 3.

Основное освещение выполнено по двум трекам, в прямоугольном выступе в плане висит дополнительная лампа, купленная очень давно, а также предусмотрены две типа «бра» на гибкой ножке, одна уже смонтирована.

Вообще за исключением этих двух точечных ламп освещение хоть и терпимое, но далеко не самое удачное, самый лучший свет я видел у Константина Жеренкова, вот тут: (с 9:30) он о нем подробно рассказывает, и у него в мастерской нет теней вообще, все в мягком рассеянном свете. Не советую делать как у меня, лучше, как у него!)))

Прежде чем перейти к станкам, покажу еще как в мастерской хранится все, включая пиломатериалы. Сейчас, как вы уже могли заметить, фанера и листовые материалы разбросаны по углам, это я еще буду решать. А вот доски уже хранятся на специальных консольных кронштейнах. Основное хранилище древесины устроено вот тут на стене.

Но есть еще верхние уровни длинного стеллажа, которые прекрасно видно на втором фото, сразу после плана. Там же устроено хранение инструмента и всяких приспособлений. Это очень удобное и не самое дешёвое решение я заказывал, но можно сделать что-то похожее на кабельных стойках. Типа таких.

Получится дешевле, прочнее, но не будет перфорированных панелей, но это поправимо. В итоге из кабельных стоек я сделал полки в кладовую, если бы знал о них раньше, вероятно все бы на них делал.

Теперь можно перейти к самому интересному, к инструменту и станкам. Разных инструментов, аккумуляторных и нет, за время ремонтов, строительства дачи и так далее скопилось немало, но это не так интересно.

А по станкам, то, что мастерская в подвале и попасть сюда можно только по лестнице из дома или по наружной лестнице через котельную привело к ограничению, что все, что тут есть весит или состоит из частей не более 50 кг, а желательно 40, чтобы два взрослых мужчины могли занести это по лестнице. Единственно что стол фуганка весит около 60, но мы справились.

Начнем с него, фуганок Warrior W0109DL, столы 120х15 см. Мне во всем нравится, большего размера тут размещать негде, а совсем маленькие c длиной столов около 70 см не удобны для хоть сколько длинных досок. Брал его, а не JET, так как американская защита мне нравится больше, чем европейская. Особых комментариев дать не могу, ну может кроме того, что для лучшего пылеудаления нужно заклеить щели между тумбой и столом, чего я еще не сделал.

Рейсмус Dewalt DW735, по мне лучший в своем классе, но дорогой, изначально хотели Makita 2012, но он исчез из продажи, а ДР не отодвинешь))). Почти доделал для него тумбу, которую целиком подсмотрел тут. В тумбе еще осталось доделать фасады ящиков.

Пильный стол тоже выбрал Dewalt, маленький, который 7485, его уже выбирал целенаправленно, более крупный не взял, так как он тогда был раза в два дороже, а высоты распила мне у этого хватает. Не стал брать более дешевый, так как тут из коробки все идеально настроено и точно, упор идеальный, а с пильными столами таких приличных производителей более экономного инструмента, как Black&Decker, Einhell и так далее все равно много возни с точностью. Чугунную не стал брать, так как великовато и тяжело, и дороже.

Встроил пилу в специальный стол, который подглядел тут, но кое чего поменял. В частности, у меня есть точная регулировка положения пилы по высоте на болтах М10, вкрученных в гайки, вбитые в дерево, их положение фиксируется законтренными гайками, а на них опирается лист фанеры, на котором лежит пила. Под этим листом хранится каретка. Под столом спрятан пылесос Bosch GAS 12-25, купленный лет 5-6 назад, когда я делал ремонт в квартире у себя, одно из самых лучших приобретений, но теперь он ушел на пенсию и будет работать в столярной мастерской в щадящем режиме и только через циклон.)))

Ленточная пила – самый капризный и самый любимый станок в мастерской, хотя сейчас я понимаю, что мог бы купить и поскромнее, но тогда я думал, что буду сам на ней заготавливать доски и заготовки из небольших бревен, что смогу при помощи специально каретки обойтись без фуганка, забегу вперед, каретку я сделал (видна слева на верхних полках на фото сразу после плана), но фуганок она не заменила, это было очень наивно, хотя кругляк распускать можно. Первоначально я хотел купить JET JWBS-14OS, но потом посчитал, что если к ней докупить комплект для увеличения толщины пропила, поменять узлы фиксации ленты на подшипниковые, купить упор, то выходит чуть дешевле, чем эта, а она в 2 раза мощнее, у неё чугунные колеса, упор есть, намного более удобный рычаг сброса натяжения, а главное – есть лампочка! С другой стороны, когда я её покупал, только вышел 12 айфон, тогда он стоил дороже пилы, а сейчас в 4 раза её дешевле))) На мой взгляд можно себя радовать такими постоянными и серьезными вещами. Так же этот станок соответствует заявленному выше критерию, мы её разбирали на 4 части, самая тяжелая не больше 40 кг, цельную пилу со стальной рамой не занесли бы сюда. Сделал для неё основание и сделал его так, чтобы пила поднялась от пола только на 3 см.

Фрезерный стол я пока сделал на базе Dewalt D26204 и его кромочной базы, но в ближайшее время я расширю отверстие и поставлю туда купленную Makita 2300. Как сделать стол подглядывал у HeARTwood тут, только по другому поставил профиль упора, и тут. Получился некий микс. Профиль для упора, другие профили, всякие ползуны и тд покупал в известном в узких кругах магазине Шипорезка, а последнее время предпочитаю их конкурентов в Пензе.

В целом мне понравилась идея HeARTwood покрыть стол гетинаксом, но он сложен в обработке, очень тяжело пилится, фрезеруется и шлифуется. Отверстие в упоре фрезеровал сам, спасибо HeARTwood, и его инструкциям, получилось очень красиво, но на фото не видно… В тумбе тоже осталось доделать фасады ящиков. Стружкоотсос подсоединяется в профиль упора сзади.

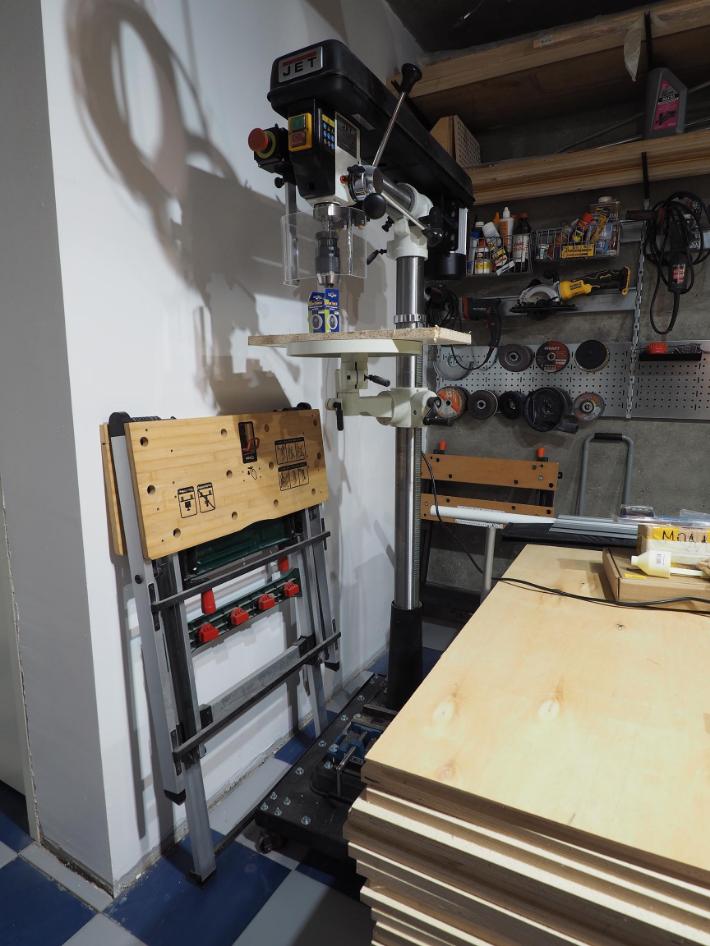

Сверлильный станок купил радиальный, предполагая, что может понадобится сверлить что-то большое, пока не пригодилось, но в целом доволен, очень согласен с высказыванием очень широко известного в узких кругах доктора, что лучше сверлильный станок «так себе», чем вообще никакой, а этот и не так себе.

Напольное исполнение в итоге оказалось очень удобным, правда тут подвижное основание без всяких хитростей, как у ленточной пилы, и станок поднялся на 8-9 см, что не самое удачное решение, но терпимо.

Торцовочная пила JET досталась мне совершенно случайно в ужасном состоянии, была полностью (кроме блока двигателя) перебрана, отмыта, смазана и собрана, но пока еще живет без тумбочки. Вообще пила хорошая, 90 градусов держит.

Пост для пневмоинструмента расположил почти у входа, отсюда удобно дотягиваться до любой точки в мастерской, и там за стеной в кладовой живет компрессор, соответственно сюда выведены шланг в катушке для инструмента, шланг для продувки и для покраски.

А там внутри двухцилиндровый компрессор на 50 литров и типа 400 литров в час, и то и то не правда, объем около 38, производительность явно ниже, однако мне для всего, включая покраску HTE краскопультом хватает, конечно при постоянной подаче краски давление постепенно падает, но мы тут не автомобили красим, все норм выходит с небольшими перерывами. Думаю купить пневмошлифмашинку орбитальную и посмотреть, как с ней будет работать, есди да – точно хороший компрессор. Он пока временно соединен с дальнейшей разводкой витым шлангом с внутренним диаметром 8 мм, конечно, я это исправлю на что-то с внутренним диаметром не меньше 12. Далее следует змейка суммарной длиной 7 м, конечно, лучше делать не менее 15, но тут места не было, но и она собирает конденсат. Потом идет фильтр, после него кольцо и разводка на 3 выхода: первый для обдува, второй с регулятором давления и лубрикатором для инструмента, которому нужно масло, это шпилечные и гвоздевые пистолеты и так далее, третий еще с двумя фильтрами грубой очистки и одним тонкой – для покраски. Странно, что после прохождение воздуха через в сумме четырех рахных фильтров на краскопульте легко держится давление в 2.5-3 атм. Сейчас я бы сделал структуру с меньшим количеством фильтров, но эти верхние спаренные блоки были собраны задолго до того, как я собрал эту полипропиленовую краказябру с кольцом. Компрессор не плох, но у него конденсат ржавый, что говорит об отсутствии покраски ресивера внутри, это очень плохо и что-то надо делать…

Вот это собственно и все, спасибо за внимание! В завершении перечислю список моих любимых столярных блогеров, у которых я черпал некоторые идеи и которые меня вдохновляли своими приспособлениями и обустройством мастерских:

HeARTwood, тут комментарии излишни.

Mr.Vereschak, канадский блогер, у него очень много всяких красивых и с душой сделанных столов, тумб, верстаков, упоров и так далее. Относительно недавно он купил огромное помещение и делает там мастерскую мечты.

Yong_Je, меня пленили потрясающие столярные соединения и множество прекрасных самодельных инструментов и кондукторов.

Gökmen ALTUNTAŞ, этот автор из фанеры, направляющих для 3Д принтеров, линейных подшипников и так далее собрал себе все что можно, включая торцовку, ленточную пилу, фрезер домино и так далее, и все на базе небольшого количества ручного инструмента.

Константин Жеренков, очень много информации по обустройству настоящей профессиональной мастерской, самостоятельно созданный пневматический пресс для шпона и многое другое. Сразу видно, что перед нами скромный профессионал. Сейчас все модные берут слэб и заливают его эпоксидкой, потом ставят на купленные или криво сваренные ноги, а потом едут на Дикий DIY, а вот на этом канале можно многое почерпнуть из действительно профессиональной столярки. Не так много блогеров, которые рассказывают про работу со шпоном, про технологию производства лестниц и дверей, мебели на каркасе и облицованной ламелями и склеенной с учетом особенностей деформаций древесины.

Дедушка Аму, надеюсь его не надо представлять? Может это не имеет прямого отношения к современному профессиональному столярному мастерству, но это просто топ, меня и вдохновляет и расслабляет, так как пока я ною, какой-то дед в Китае за пару дней строит в своей деревне небольшой мост и делает это при помощи только ручного самодельного инструмента.

Ну и еще несколько блогеров, кто, как и упомянутый выше Gökmen ALTUNTAŞ, делает множество кондукторов, приспособлений, верстаков и других столов, инструментов и так далее из фанеры и разного: JSK-koubou, Paoson Woodworking, plywoodworking, YASUHIRO TV.

Еще раз спасибо за внимание!

С новым годом из гитарной мастерской!

Рад приветствовать Вас, дорогие друзья в новом 23 году!

Крепких вам гитар и звонких струн! Скоро встретимся! ;)

Ответ на пост «Спасибо чуваку про лайфхак с бассейном»

Ох, меня аж передернуло от поста, как нахлынули воспоминания, как заболели уже зажившие мозоли на руках… В недалеком прошлым летом решили мы поставить на даче детям бассейн. Конечно, опытные люди меня отговаривали, мол, побереги время и нервы, но нет, свой детский гештальт надо было закрывать и решила, что бассейну быть. Не буду подробно описывать, как из известного маркетплейса сначала заказала большой надувной, который мы установили, надули, наполнили, на утро он сдулся и как я его сдавала обратно (слава Богу успешно). Перейду сразу к тому, что вторым бассейном уже стал каркасный. Диаметр под 4 метра, глубина 80 см. Налили туда фильтрованной воды, чтобы была прозрачненькая и стала я читать в том числе здесь про эксплуатацию каркасного бассейна. И заскулили мои руки и кошелёк мужа, почувствовавшие, что игра начинается. С горем пополам простоял он пришлое лето просто на земле, убил, естественно под ноль газонную траву, мешал всем, собирал кладбище попавших в воду насекомых, скрипел, когда дети перелезали через каркас и садились на него всем весом. В этом году, учтя все ошибки, был организован подиум, подложка, пенаплэкс, фильтр, насос, закуплены средства для поддержания чистоты, а главное, я со скуки в декрете смастерила детям приличную лестницу) это моя первая столярная работа, сильно не пинайте. В общем правы были мои советчики, уход за бассейном требует много времени и сил. Сейчас с трепетом жду осени, чтобы его помыть и убрать до следующего лета)

Не наш совсем профиль, но скрипка - живи! :)

Мы хоть и столярка по профилю кроватей, но принесли нам скрипку ученическую с просьбой восстановить.

Гриф отломан наглухо. По идее проще выкинуть и купить новую, ибо это вариант ученический, стоит около 10 500р. Но мы решили, что жизнь лучше забвения.

Первым делом очищаем от излишков старого клея, которого нанесен явно избыточный слой.

И на самой деке такая же ситуация - клея слишком много.

После зачистки прикладываем всё вместе и приходит понимание, почему оторвался гриф. Нарушен угол запила, снято слишком много и если приложить вплотную, то гриф поднимается слишком высоко от деки и касается струн. Этот лишний зазор компенсировали оччччень толстым слоем клея, который по итогу и разорвался. На фото какая высота должна быть:

И вот какая есть:

Ну и плюсом видим что запил грифа ошибочен не только по высоте но и по углу в стороны.

Ну шож, зато недорогая.. Ладно, продолжаем. Небольшой консилиум заканчивается идеей изготовления проставки, которая уберет лишний запил и заодно выровняет увод в сторону грифа. Вот он, наш маленький герой из древа ёлки :)

Собираем, прикладываем, вроде всё неплохо. Ну тады ой - клеим.

Сутки в тисках, и итог - ровная, хорошая линия по всем углам :)))

По пути находим выпавшую душку, она должна стоять в распорку между корпусами, для придания звучания. Без специального инструмента это тот еще гемор доставать и ставить обратно. Двадцать минут матов, призвание на помощь дедовского способа с ниткой и всё на месте :)

Ну вот и всё, красавица спасена :)

Скрипка - живи!

P.S. Цена вопроса была для родителей ученика минимальна, 1/10 от стоимости новой, т.к. считаем, что и так музыкой заниматься дорого как для нервов так и кошелька.

Самую старую скрипку, которую мы делали имела примерный возраст 150-160 лет. Мы не спецы по муз.инструментам, наш профиль это кровати. Но кроме нас никто в нашем городе не работает с муз.инструментом, вот и учимся :)

Кому интересна наша деятельность - в профиле есть ссылка.

Первый крупный заказ. Часть 9*

*Предыдущие части можно найти у меня в профиле.

Крупный заказ требует времени, для того чтобы созреть.

В офисе одной крупной компании, одного не маленького бизнес центра, захотели создать зону отдыха для своих сотрудников.

К слову, сам офис не отличается каким то дизайнерским оформлением. Обычные серые столы, телефоны, ПК и мрачные лица офисного планктона )

К нам обратились с просьбой предложить оформление и подготовить дизайн решения на согласование. После проработки появились первые варианты:

Добавили на стену часы и по просьбе заказчика задекорировали дверь эвакуационного выхода:

Получив красивые картинки, заказчик испарился месяца на три. Потом объявился, внес небольшие корректировки и разместил в производство всё, кроме мебели

Работа закипела, монтаж делался частями, сроки как обычно были невменяемые. В последнюю неделю перед сдачей спали мы по 2 часа в сутки, но в итоге всё успели.

Отдельно хотелось бы отметить часы - они реально огромные ) их диаметр 750мм - это много! Гораздо больше чем казалось изначально

Результат понравился не только нам, но и заказчику. Практически сразу он обратился к нам с просьбой дополнить композицию. Нужно было увеличить ограждение вдоль общего коридора, чтобы в этих "джунглях" была возможность затеряться по полненькой )

Мы предложили два варианта на согласование:

Заказчик выбрал первый вариант, вот что из этого получилось

Было приятно ощутить что твои труды привели к какому то заметному результату. Что мы смогли дорасти до проекта, о котором приятно рассказать. Путь, который мы прошли до этого момента, был не прост, но оно того стоит. Однозначно могу заявить что пойти этой дорогой нужно было гораздо раньше. Сколько я наслушался историй о том что не надо в это ввязываться, о том как кто то где то что то начал и у него ничего не получилось, о том что мне нечем кормить семью будет, о том что это вообще не моя тема (я инженер проектировщик по прошлой работе), о том что в нашей стране строить бизнес себе дороже.

Знаете, всех этих доброжелателей объединяет одно - они ничего не построили сами.

Поэтому не нужно никого слушать, просто идите и бомбите в направлении своей цели. Осилит дорогу идущий !

До новых встреч !

Стол для переговоров и барный шкаф

Хотел поделиться работами. Материал - массив вяз (он же карагач). Кроме решетки полок под бутылки - там массив бук. Покрытие - слегка колерованное масло.